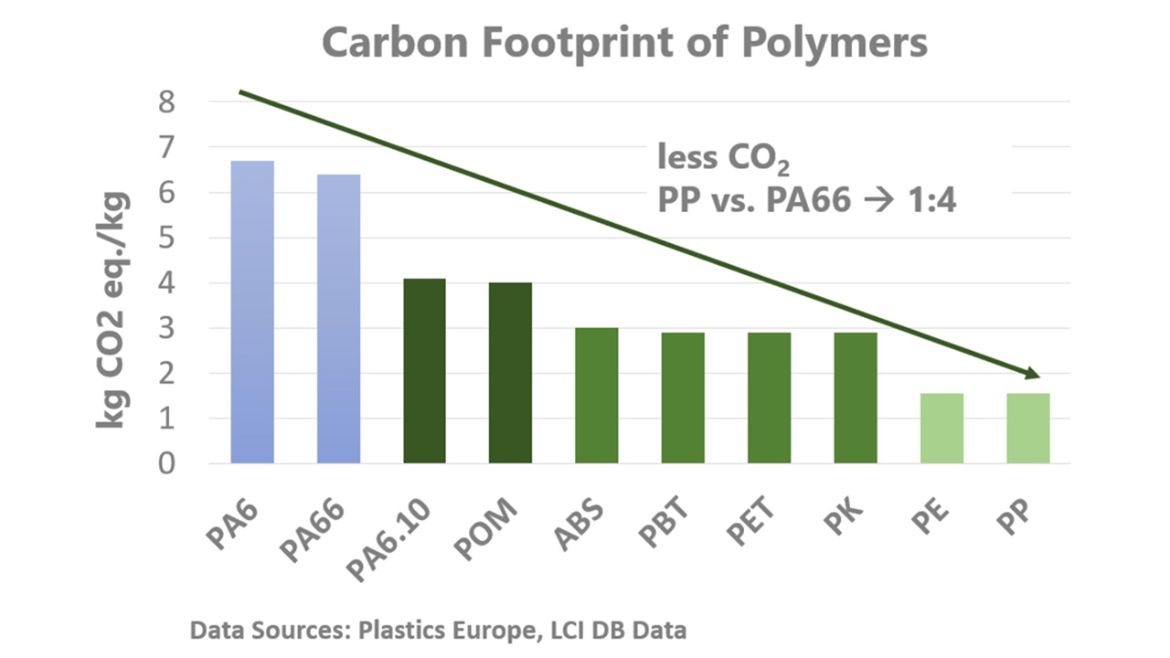

L'impronta di carbonio del nylon è superiore del 75% a quella del polipropilene.

La differenza di produzione di CO2 nei tecnopolimeri è legata alla complessità della loro proveninenza da nafta di origine fossile (polimerizzazione contro policondensazione). Questo significa che il polipropilene (PP) come materia prima ha un'impronta di carbonio significativamente inferiore rispetto alla poliammide 6.6.

Una volta immessa la materia prima nel nostro processo produttivo di stampaggio a iniezione, le differenze in termini di energia e di tempo necessarie per realizzare un pezzo sono minime. Tuttavia, a differenza delle fascette in poliammide, le fascette in polipropilene non devono essere condizionate con acqua e confezionate in sacchetti ermetici per garantire le corrette prestazioni meccaniche al momento dell'applicazione.

Il polipropilene è più facile e più economico da riciclare e riutilizzare rispetto alla poliammide 6.6.

Il polipropilene (PP) è il polimero post-consumo più versatile e più facile da riciclare. In generale, sono possibili quattro cicli completi di riciclo prima che l'impatto negativo della degradazione termica sia percepibile. Di regola, per la produzione di nuovi prodotti, il PP riciclato viene miscelato con il PP vergine fino al 50%.

Al contrario, è più difficile rimuovere le impurità dal nylon post-consumo. La maggior parte della poliammide riciclata deriva da rifiuti pre-consumo, come la materozza all'inizio e alla fine dei nostri cicli di produzione, o gli scarti della produzione di capi d'abbigliamento.

Per molte applicazioni il polipropilene è la scelta ingegneristica ideale.

In HellermannTyton siamo convinti che considerare materiali alternativi aiuti tutti noi a condurre la nostra attività e la nostra vita in modo più sostenibile.

Comprendere la complessa relazione tra le proprietà dei materiali, il prodotto finale e il suo impatto richiede anni di esperienza. Questo know-how ci aiuta molto quando valutiamo i vantaggi o gli svantaggi di un particolare tecnopolimero come materiale di base per un componente.

È difficile produrre fascette di fissaggio in PP con stampi di produzione in serie, che sono stati progettati per ottenere risultati ottimali con la poliammide, tuttavia stiamo raggiungendo un buon equilibrio per i componenti che non devono essere particolarmente resistenti all'attrito meccanico o al calore e stiamo già modificando con successo i progetti di nuovi prodotti standard realizzati in PP.

Vuoi saperne di più? Possiamo confrontarci sulle opzioni possibili per sostituire la PA66 con il PP nel vostro portfolio prodotti